在金属加工的过程中,冷却液往往扮演着相当重要的角色,为各种加工作业提供冷却、润滑的效果,以确保工件表面的精度品质,与刀具寿命的延长。在业界,冷却液一般分为油性以及水性,而其中水性冷却液(如:切削液、研磨液)的管理相当重要,一旦管理不善,将容易导致不良的结果,因此操作者在使用上需特别留意。以下提供金属加工液在使用上的基本常识,供各位参考:

Q:水性加工液的使用浓度为何?

A:不同加工的条件下所采用的浓度不一,浓度的配比则需依供应商所提供的技术资料做调配。加工液的浓度不足可直接影响水槽寿命、刀具寿命以及表面精度,浓度过高,则影响成本提升以及消泡性降低,良好的浓度管理,可以保全加工液的使用效率以及降低问题发生的几率。

Q:稀释原液需要注意哪些细节?

A:调配新的加工液需留意油水混合的步骤,以加工液来说,需将原液加入水中(而非水加入原液中),以确保原液充分乳化于水中、以及乳化液的稳定性,避免产生油水分离的现象,操作者也可使用市面上所贩售之油水混合器做调配。水质来源对于加工液的稳定性影响极大(>90%比例来自稀释用水),水质过硬可导致化学结构不稳,产生乳化液分离现象,一般可使用自来水做稀释;如要期望加工液寿命以及效率达到最高,建议可使用经离子化或RO过的纯水做调配。

Q:原液补充方式为何?

A:在加工过程中,机台水槽的液面高度会因工件、加工残屑带走以及挥发作用而下降,因此需要适量补充新鲜加工液。而由于流失部分主要是因水的挥发作用(加工热源),因此补充新液的浓度会比建议浓度还要低,举例来说,浓度5%的油槽,新液添加的浓度通常在1-2%左右,具体可向油品供应商做咨询。补油周期视现场加工状况而定,以每日添加到每周做添加。

Q:折射系数 vs 浓度有何区别?

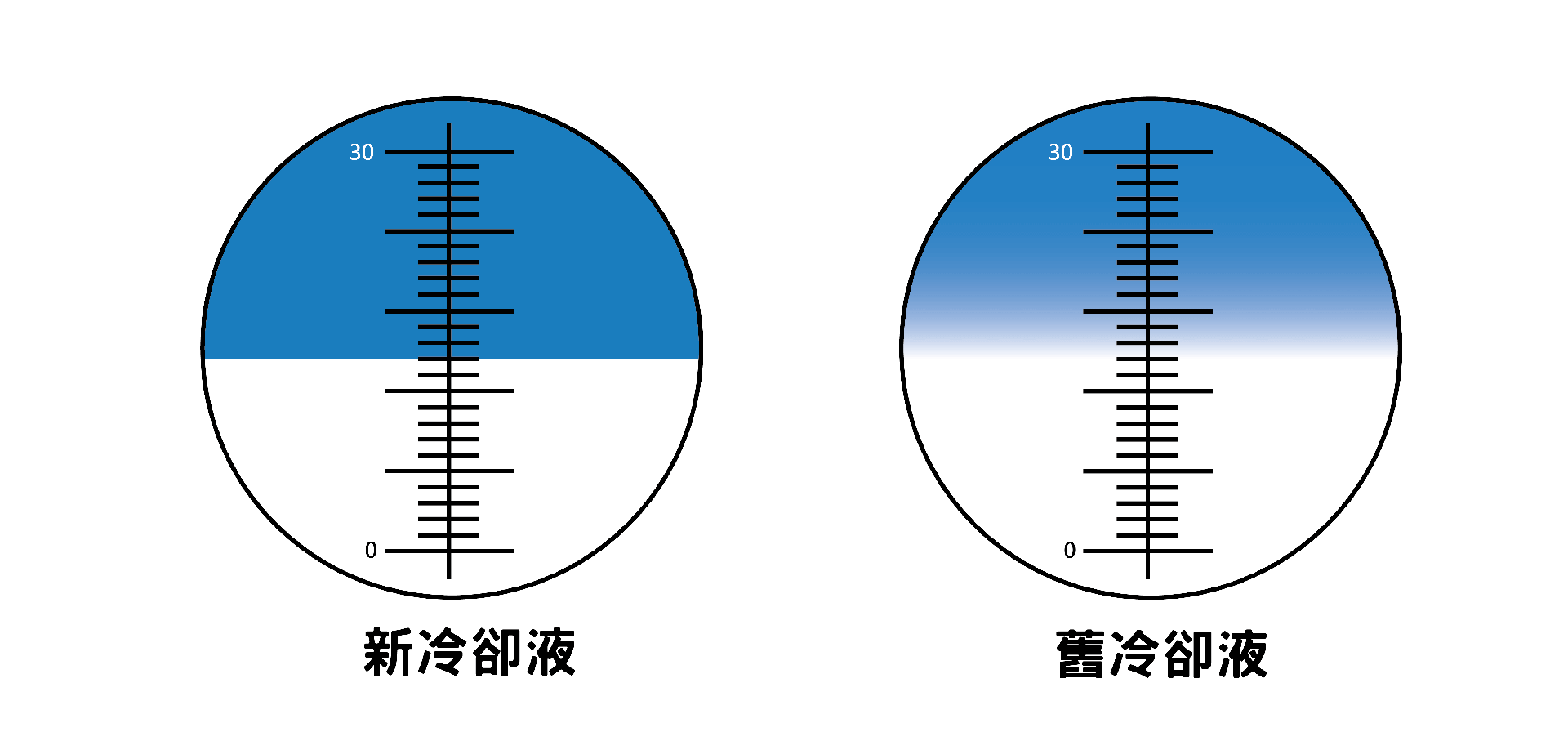

A:折射系数一般用于判断加工液的浓度,不同产品可有不同的折射系数,该系数可在产品说明书上取得。折射系数 x 折射计观测值 = 使用中加工液的浓度,市面上的加工液,许多折射系数为1,在此情况下,折射计观测值即加工液的浓度。而为确保水槽浓度维持在使用范围内,操作员需每日对加工液进行检测。

(图一)折射计读取示意图

Q:我的水槽怎么变臭了?

A:冷却液槽散发出的恶臭味主要是细菌、霉菌滋生导致,细菌会与冷却液、浮油产生化学反应,破坏有效润滑成分以及内含的防腐添加剂成分,使冷却液失效,同时排放出“臭蛋”味含硫废物(H2S)。另外,也会释放酸性物质以及盐类,降低冷却液的pH值以及防腐性。为避免上述情形,需留意以下事项:

- 浓度维持在建议值范围

- 工作环境的整洁

- 避免污染源进入冷却液水槽

- 良好的过滤系统,并例行性清除加工残屑/粉

- 换油时,水槽、机台需细心清洁

Q:水槽上浮油对我的油槽有什么影响?

A:水槽上的浮油通常来自机台润滑所使用的滑道油、主轴油,浮油量过多,将使乳化液变色、油水分离,导致过多泡沫、油雾的产生,而当油雾附着于机台或通风设备,也将导致敏感电子零件毁损或过滤系统阻塞。另外,浮油长时间覆盖加工液(如:停机),会阻隔加工液与空气接触,导致厌氧菌的滋生,使水槽浓度降低,亦可对操作员造成皮肤上的过敏。为水槽建立良好的油水分离系统,可大福降低浮油对水槽的影响,市面上有许多相关的油水分离设备(标准型:圆盘式、皮带式;或更精密型:聚结式、离心式)可协助改善浮油问题。而油雾部分,市面上也有许多相关设备(如:油雾回收机)可以协助改善,降低油雾对人体、机台的危害。

Q:金属残渣对我的水槽有什么影响?

A:

- 加工过程中所产生的金属残渣,因金属特性一般会比原加工材料更硬,如这些残渣物妥善过滤掉,将会随冷却液再度进入加工液循环系统,影响刀具的使用寿命以及工件表面的精密光亮度。

- 细小的金属残渣通常需要数小时才可沉淀于槽底,长时间容易堆积在停滞区(如:水槽角落等),如金属泥过多,将会提供厌氧菌滋生的温床。因此金属残渣需要定期清除,市面上也有需多相关设备(如:气动式、离心式)可以有效清除水槽内的金属残渣,如此可以更进一步确保冷却液的品质以及稳定性。

金属加工液所占之耗材成本一般仅仅约1-2%,但却可直接和间接影响超过95%的加工与设备维修的成本,因此冷却液的选用以及管理对于加工业者来说需更加谨慎,切削液正确的使用观念无疑是提高整体生产效率与收益不容忽视的一环!